Logbuch

allgemein

- Nachdem bei dem Versuch einer Vollbremsung im Montageständer hat sich der vordere Motor aus der Verankerung gerissen und dabei die Gabel Beschädigt. Die Anschlusskabel des Motors wurden direkt an der Nabe abgeschert, und der Pegelwandler für die Hall Sensoren auf der Controller Platine ist durchgebrannt.

- Die Gabel wurde glücklicherweise auf Kulanz getauscht.

- Die Hall-Sensoren im Motor haben überlebt. Beim Öffnen des Motors muss man ruhig ein wenig Gealt anwenden, nachdem man die Schrauben gelöst hat, da die Deckel verklebt sind. Aber das ist kein Problem. Auch der Zusammenbau ist kein Problem, da die Deckel innen eine Konische Lippe haben und sich somit selbst zentrieren.

- Als Nebeneffekt dass ich den Motor aufschrauben musst um neue Kabel einzziehen, habe ich auch einen PT100 Temperatursensor auf den Eisenkern geklebt, um nun von aussen die Temperatur messen zu können. Der gedanke, dass man dabei die Masseleitung der Hall-Sensoren auch für den Temperatursensor verwenden kann und nur eine zusätzliche Ader benötigt erwies sich als falsch. Offenbar is der Spannungsabfall über der Leitung allein durch den Strom den die Hall Sensoren benötigen so groß, dass keine sinnvolle Temperaturmessung mehr möglich ist.

- Als erst grobe Abschätzung des thermischen Verhaltens, habe ich festgestellt, dass der Kern sich bei einem Dauerstrom von 10A auf ca. 60-70°C erhitzt.

- Als einfache näherung kann man den Motor als PT-1 System betrachten um die Temperatur während der Fahrt grob zu schätzen. Die Zeitkonstannte möchte ich noch ermitteln. Hierzu benöige ich aber einen Datenlogger.

- Sinusförmige Kommutierung mit einem Interpoliertem Zwischenschritt funktioniert irgendwie nicht so toll. Vermutlich, weil der Jitter der Zeiten zwischen den Interrupts zu groß ist. Der Motor braucht im Leerlaug mehr Strom und läuft unrunder. Dafür ist er ein wenig leiser.

- Das Problem dass der µC bei PMC Kollisionen abstürzt, könnte eventuell an der tx interrupt routine liegen. Prüfen ob die richtigen Zeiger verwendet werden.

Komischerweise ist nur der XMega bei einer Kollision in einen undefinierten Zustand geraten. Der ATMega8 auf dem PowerMonitor hat immer einwandfrei funktioniert. Das Problem ist aber auch nicht bei jeder Kollision aufgetreten. Ich konnte außerdem kein Muster erkennen wann das Problem auftritt. Ich vermute ein Bug im Comliper als Ursache und habe einen Workaround implementirert, damit sich die sache nicht ewig raus zögert. Bei gelegenheit sollte "man" mal die PMC routinen mit mehreren gleichen µCs testen.

Wer Workaround sieht folgendermaßen aus: Der PowerMonitor sendet seine Daten nur noch auf Anfrage von Master. So kann er erkennen ob der Master noch lebt, und ggf. den Strom abschalten, aber es kommt nicht zu kollisionen auf dem Bus.

- Scheinbar werden nicht mehr alle interrupts sauber ausgeführt, wenn der 2. ADC Interrupt aktiviert ist.

Problem: Hallsensoren liefern kein sauberes Signal

- Die Hallsensor-Signale nach dem Pegelwandler sind leider nicht so sauber wie es nötig wäre. Es werden immer 2 Interrupts erkannt, die ca 10µs abstand haben. Dies hat 2 Probleme zur Folge.

- zum eienen kann man die Zeit zwischen 2 Kommutierungen nicht richtig messen

- zum anderen kann in seltenen Fällen, der Zustand der Hallsensoren falsch erkannt werden, was dann einen Ruckler zur Folge hat.

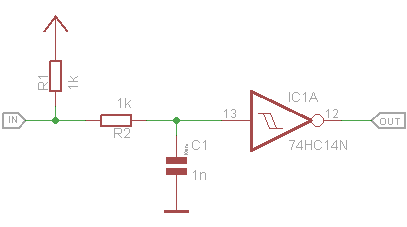

- Lösen lässt sich das Problem durch einen RC-Tiefpass hinter dem Pegelwandler mit einer Zeitkonstante von etwa 10µs. (1k, 10nF)

- möglicherweise neigen auch die Pegelwandler zum schwingen.

- Gute Ergebnisse erreicht man mit einem RC-Tiefpass und nachgeschltetem Schmitt-Trigger:

Problem: Drehmomentstütze

- Eine Drhemomentstütze ist unbedingt erforderlich, da die Alu-Gabel selbst bei kleinen Kräften versagt.

- Die Welle am vorderen Motor erlaubt es eine Stützkonstruktion in Form einer Beilagscheibe bis zu einer Dicke von 8mm

Mechanik

Gehäuse

- Abmessungen innen mindestens

- 140x280x55 (Anschlüsse an der Längsseite)

- 200x200x55 ( Anschlüsse an der Querseite)

http://www.conrad.de/ce/de/product/534483/ALUMINIUMGEHAeUSE-1550JBK-275X175X65-SW